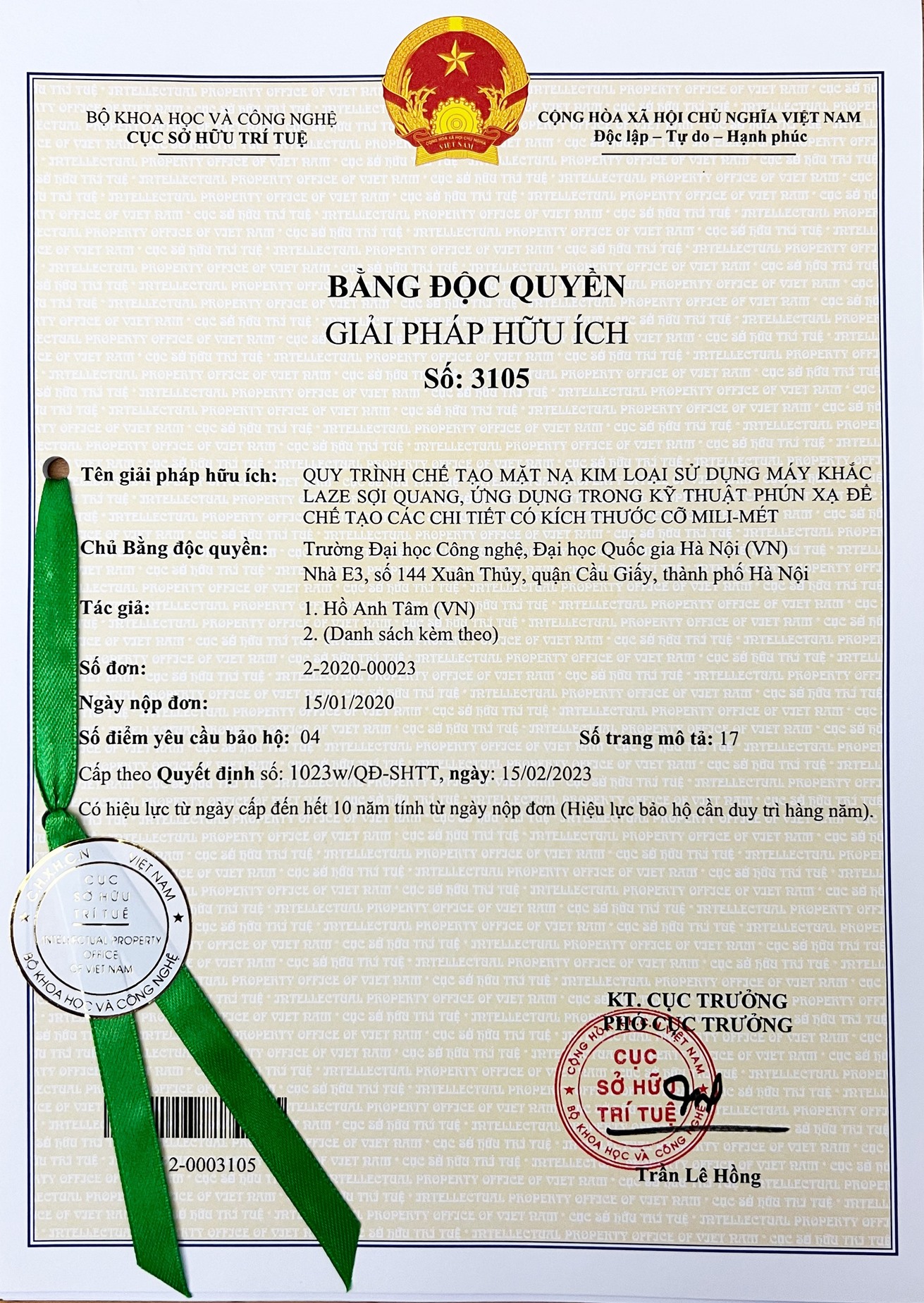

Trường Đại học Công nghệ được cấp bằng độc quyền giải pháp hữu ích cho Quy trình chế tạo mặt nạ kim loại sử dụng máy khắc laze sợi quang, ứng dụng trong kỹ thuật phún xạ để chế tạo các chi tiết có kích thước cỡ mili-mét

Cục Sở hữu trí tuệ, Bộ Khoa học và Công nghệ vừa cấp bằng độc quyền giải pháp hữu ích mới cho nghiên cứu của Trường Đại học Công nghệ – Đại học Quốc gia Hà Nội tại Quyết định 1023w/QĐ-SHTT, ngày 15/2/2023. Giải pháp hữu ích “Quy trình chế tạo mặt nạ kim loại sử dụng máy khắc laze sợi quang, ứng dụng trong kỹ thuật phún xạ để chế tạo các chi tiết có kích thước cỡ mili-mét” được cấp bằng độc quyền giải pháp hữu ích do nhóm nghiên cứu của ThS. Hồ Anh Tâm (Phòng thí nghiệm trọng điểm Micro&Nano) thực hiện.

Giải pháp hữu ích đề xuất chế tạo các mặt nạ kim loại sử dụng các máy khắc laze sợ quang ứng dụng trong kỹ thuật phún xạ để chế tạo các chi tiết có kích thước cỡ mili-mét, quy trình này chế tạo các mặt nạ trực tiếp bằng kim loại đơn giản, có độ chính xác cao, có thể chủ động được trong điều kiện thực tế ở nước ta và chi phí trong quá trình chế tạo rất thấp so với các phương pháp truyền thống hiện nay. Sáng chế cũng đề xuất quy trình đơn giản để sử dụng các mặt nạ trực tiếp này vào kỹ thuật phún xạ để chế tạo các chi tiết có kích thước mili-mét. Chất lượng của mặt nạ kim loại chế tạo bằng quy trình trên được kiểm chứng bằng thực nghiệm với việc ứng dụng trong nhiều thí nghiệm thực tế cần tới kỹ thuật phún xạ.

Trong quá trình nghiên cứu, ThS. Hồ Anh Tâm và nhóm nghiên cứu đã nhận thấy: “Trong bối cảnh cơn sốt chip toàn cầu dẫn tới cuộc đua làm chủ công nghệ chế tạo chip bán dẫn của nhiều quốc gia, giải pháp hữu ích này có ý nghĩa và cơ hội ứng dụng thực tế vào sản xuất rất cao. Mà phún xạ là một trong những quá trình không thể thiếu trong chế tạo chip bán dẫn. Việc chế tạo mặt nạ trực tiếp sao cho đáp ứng yêu cầu kỹ thuật phún xạ không hề đơn giản, đặc biệt là đối với các chi tiết có hình dạng phức tạp. Một phương án chế tạo được đề xuất là sử dụng các máy cắt laze công suất cao để cắt thủng các tấm kim loại mỏng. Tuy nhiên, các máy cắt laze công suất cao có sử dụng nguồn laze được chế tạo để phát liên tục, nên nhiệt sinh ra ở vết cắt rất lớn, sẽ làm biến dạng các tấm kim loại mỏng. Hơn nữa, áp suất mạnh từ luồng khí của máy cắt laze sẽ thổi bay hoặc làm cong vênh các chi tiết có kích thước nhỏ. Để khắc phục các nhược điểm đó, nhóm nghiên cứu sử dụng các máy laze xung ngắn có thể phát ra năng lượng cực lớn trong thời gian ngắn, do đó có thể cắt thủng được vật liệu mà không làm phát sinh các hiệu ứng nhiệt trong vật liệu. Tính đến thời điểm hiện tại, các loại laze xung cực ngắn cỡ femto-giây và pico-giây vẫn có giá thành cao và chưa sản xuất đại trà để thương mại hóa. Vì vậy, việc tiếp cận các thiết bị laze này để chế tạo các mặt nạ trực tiếp còn hạn chế. Trong khi đó, các thiết bị sử dụng nguồn laze xung đã được thương mại hóa và sử dụng rộng rãi chính là các máy khắc laze sợi (quang) – được khai thác để khắc, đánh dấu các thông tin lên trên bề mặt các loại vật liệu. Về bản chất, các máy khắc này dử dụng các nguồn laze xung có độ rộng xung từ vài chục đến vài trăm nano-giây. Do vậy, hoàn toàn có thể khai thác các máy khắc laze sợi quang thương mại để cắt các mặt nạ trực tiếp bằng kim loại ứng dụng cho kỹ thuật phún xạ để tạo được các chi tiết có kích thước từ vài trăm micro-mét tới mili-mét ”.

Nhờ việc thực hiện chế tạo mặt nạ kim loại bằng quy trình công nghệ theo giải pháp hữu ích mà việc chế tạo các chi tiết bằng kỹ thuật phún xạ có thể được thực hiện trong điều kiện kỹ thuật cơ bản, thời gian chế tạo được rút ngắn đi và chi phí sản xuất thấp. Việc thực hiện giải pháp cũng đơn giản dựa chủ yếu vào các máy khắc laze sợi quang hiện đang được sử dụng rộng rãi. Nhờ đó mà các nhà nghiên cứu và sản xuất sử dụng tới kỹ thuật phún xạ có thể thực hiện dễ dàng.

Ngoài ra, các mặt nạ quang dùng trong kỹ thuật phún xạ có chi phí lớn, cùng với đó việc thực hiện các quy trình quang khắc tiêu chuẩn đòi hỏi máy móc, trang thiết bị phức tạp và đắt tiền. Chưa kể sai sót trong quá trình thiết kế mặt nạ có thể làm hỏng quá trình phún xạ và phải làm lại từ đầu, nên kỹ thuật phún xạ sử dụng quy trình quang khắc thường tốn kém, mất thời gian và tiềm ẩn rủi ro. ThS. Hồ Anh Tâm khẳng định: “Sử dụng phương án chế tạo như giải pháp hữu ích không những chế tạo được một số các chi tiết có kích thước cỡ mili-mét mà còn sử dụng được như một phương án chế tạo mẫu thử trước khi đặt hàng các mặt nạ quang chuyên dụng cho quy trình quang khắc. Vì vậy, giải pháp hữu ích này đã được nhóm nghiên cứu đưa vào khai thác sử dụng nội bộ từ năm 2019, đặc biệt phù hợp với việc chế tạo các điện cực cảm biến để từ đó hàn dây ra các mạch in. Cảm biến từ AMR do TS. Lê Khắc Quynh (bảo vệ năm 2020) chế tạo cũng thực hiện theo phương pháp này”.

Hiện nay, nhóm nghiên cứu đang tập trung tới việc tiểu hình hóa các cảm biến từ trường nhằm mục đích ứng dụng trong dân dụng và y sinh, trong đó phún xạ là một trong những quy trình bắt buộc. Giải pháp hữu ích ngay lập tức được sử dụng vào các quy trình tiểu hình hóa này, giúp tiết kiệm rất nhiều thời gian và chi phí. Các cảm biến cỡ từ micro-nano chế tạo được cũng cho thấy giải pháp hữu ích được áp dụng có tính ổn định và độ tin cậy cao.

(UET-News)